アルミやろうぜ、今回は粉体を梱包する際に使用する小型ブースについての製作秘話をご紹介いたします。

仕様の検討から製作まで、実に半年かかったというこの製品。どのような経緯で出来上がっていったのでしょうか?

左右に動かせる手絞り窓を製作せよ!

はじめに依頼をいただいた際のご要望としては、

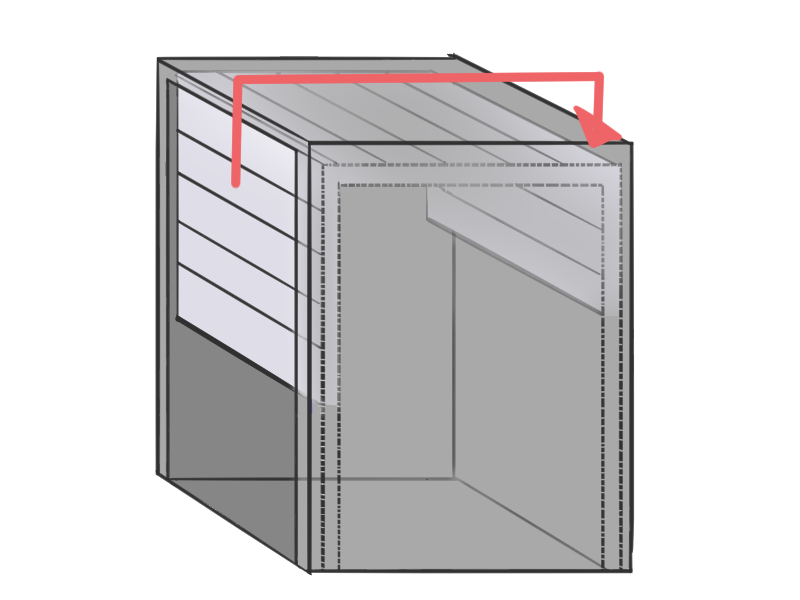

- 前面に傾斜がある箱型形状

- グローブ付きの手入れ窓が前面中段にあり、それを左右に動かせる機能があるもの

- さらに、この手入れ窓が左右に動いたとき、側面に穴が開かないようにアコーディオンのような機能付き

といったものでした。当初は用途の詳細もわからず、気密性は必要ない、という唯一の情報を持った状態で開発がスタートしました。

左右に動かせる手入れ窓、というのが本製品最大の特長。まずはこれを実現するためのパーツ探しが始まります。左右に動かせる機能のあるものといえば、ある程度は限りがあり、プラシャッターというものがまず候補に挙がりました。

プラシャッターとは、主に室内用で利用されるプラスチック製のシャッターの事で、軽く扱いやすいのが特徴です。

シャッターを取り付ける箱などの周りにレールがついた構造をしており、開け閉めによってシャッターがレールに沿って動く仕様です。また、既存の箱や棚などに後から取り付けることも可能です。

機能的には要件を十分に満たしていたため、まず提案してみたのですが、結果不採用となりました。原因は左右から物を出し入れしたい、という新たなご要望でした。

プラシャッターは、シャッター自体を収納する部分を設けないといけないため、開けた状態にすると、側面→背面へとシャッターが回り込んでしまいます。

これが左右から物を出し入れする際の邪魔になるというわけです。そのため新たな機構部品がないか検討する日々がここから始まります。

難航するパーツ探し

次に新たに出てきた案はロールスクリーン。巻き取り式なので、先程のプラシャッターのように側面にはみ出る心配はありません。

ばね式であれば、常に巻き取られる力が働くため、どちらに動かしても追従しそうなイメージでいい感じ。

ただ、任意の位置で止まるロック機構もあるので、ロックが作動したらどうなるのか、左右どちらに動かせばよいのか…。そもそもロールスクリーンにかかっているテンションが緩んだ時にふにゃっとならないか…など、使用状況をイメージすると没になっていきました…。

そうして色々考えていくうちに月日は過ぎ、次に見つけたのは住宅で使われている網戸。横にスライドできるロールスクリーンのような構造で、途中でロックがかかってしまうような心配もなし。ただ、問題は「網戸」という事。この部分がテント生地などになれば、バッチリなのに…。

網戸の部分をテント記事に張り替えるような特注はできるのかなど、この製品についての詳細を調べて見るも、簡単に部品として手に入りそうな情報はなく、並行してほかの機構も調べ始めることになりました。

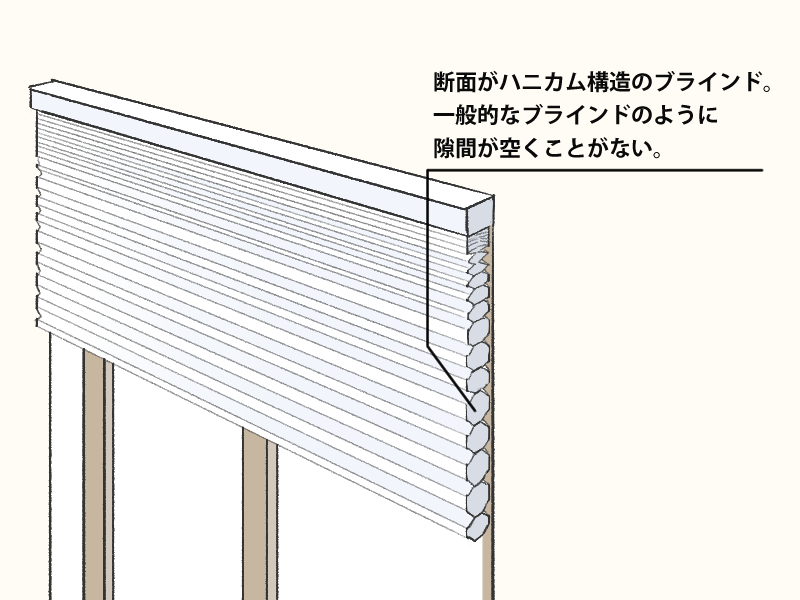

そんな中でまた一つ候補に挙がったのが、ハニカム構造のブラインドです。

断面がハニカム構造になっているので、通常のブラインドのように隙間が発生することがなく、任意の位置でストップも可能。値段も構造も申し分ありません。ただ、見つけたのはホームセンターで売られているようなタイプのブラインド。カットしてうまく製品に組み込むことができるのか…?と確認してみましたが、これも大丈夫なはずがなく、きちんとした量産品でした。

ひらめきは何度も絶望にかわり、途方に暮れながら、ブラインドつながりでシェードについて調べていくと、プリーツシェードという窓にはめ込むことのできる、横開き用のシェードを発見!!

即座にこの製品を作っている企業に連絡を取り、仕様について確認。その後連絡があり、特注も製作可能なことを確認すると、図面を送って詳細な打ち合わせを行うことができました。

結果、価格感も悪くなく、ほぼ要望通りの仕様で作れることが分かりました。初めの案が不採用になってから約一か月。ここまで長い道のりで、もうやりきった感がありますね…。(まだ作ってもいませんが)

ということで実際にできたものがこちらです。

その後、扉が追加されたり、ダクト用の穴が追加されたり、側面パネルに謎のスリットが入ったりと、さまざまな仕様をを追加し続けなんと半年が経過。

ここでようやく注文書をいただくことができました。

これぞ職人技

そしてこの超複雑な機構の製品を製作したのは、自社の最年長コンビ(結成約10年)。構造がかなり複雑なので、製作前の打ち合わせをしっかり行いましたが、複雑すぎて後半は頭から湯気が出てる気がするほどだったそうです(設計者談)。

とりあえず理解できる部分から加工を始める迷コンビ。それでも1.5日程で徐々に形ができ始めます。外注したパーツがあるとはいえ、かなりのスピードで加工が進みました。

肝心のシェードの部分は、構造を確認しながら図面を見ずに、現物合わせで加工・組み立て。なんとか完成までこぎつけることができました。

製品の機能についてのこだわりは

こちらを見ていただいて、コラム内では本製品の製作のこだわりのポイントをご紹介したいと思います。シェードの部分はもちろんそうなのですが、実はいちばんのこだわりポイントは上部の傾斜部分です。

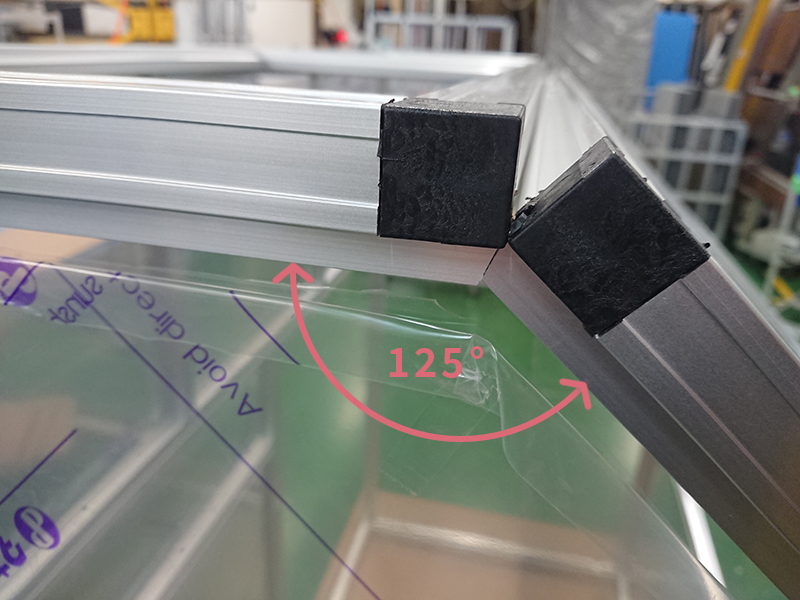

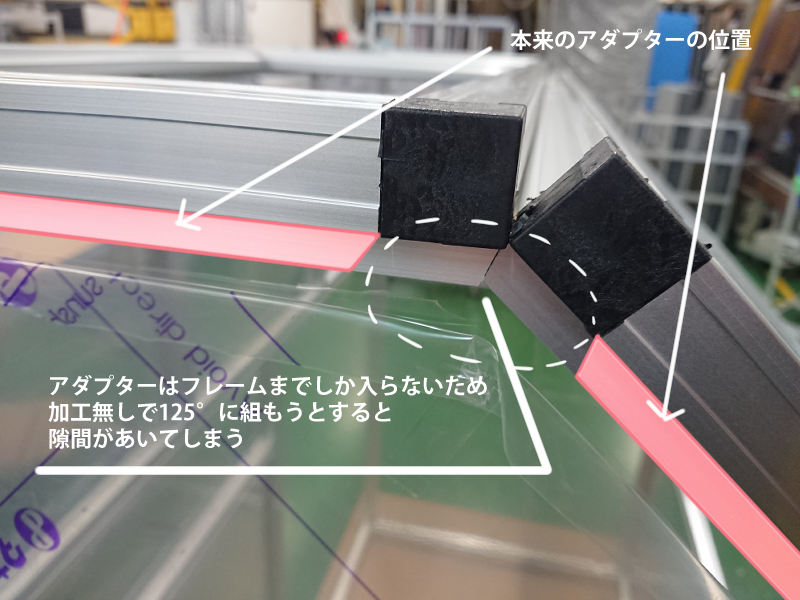

製品上部と、天面部分は、作業者が上から覗き込みやすいように125°に傾斜した形になっており、設計段階でもうまく角度に合わせてフレームを切断したところが隙間なく連結させることができるのか…と一番不安な部分でした。が、これを見事に加工してくださいました。

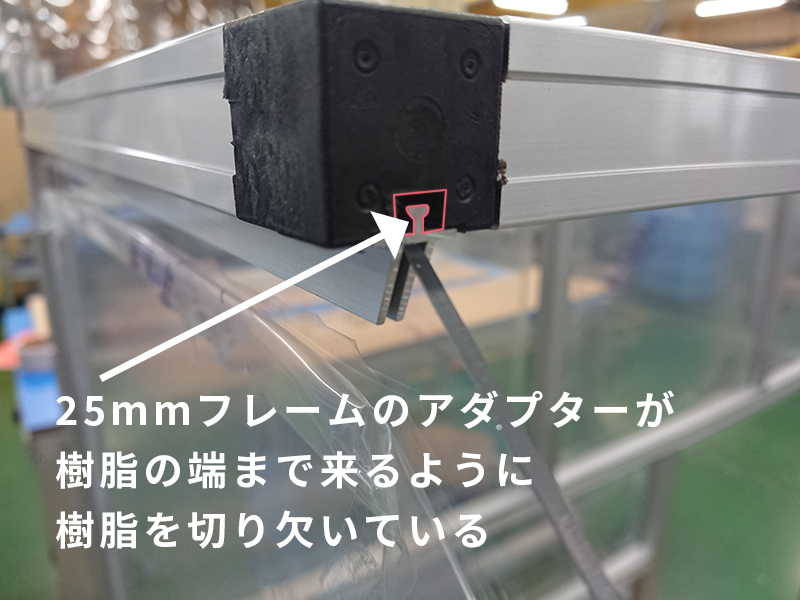

本製品に使用している25mmフレームは、フレームの溝にアダプターという差し込み型の部材を入れて、パネルを挟んだりするのですが、溝に差し込むため、ジョイント樹脂の分は隙間が空くことになります。

そのため、ただ単純に125°の角度を出そうとすると、アダプターの間に隙間が空いてしまうのです。そこで、迷コンビはアダプターが樹脂の部分まではめ込めるように、樹脂を切り欠いて、ピッタリと連結させることに成功しました。これぞ職人技です。

ちなみにこの部分も加工図が存在していません。現物合わせでの加工です!こんなことをサラッとやってくれる職人さん、募集してます。(設計者は何をしているのか)

製品紹介の記事でも紹介していますが、こちらでも使用目的について簡単にご説明いたします。本製品は粉体を袋詰めする梱包用のブースです。手を入れる部分にはグローブを装着。設置場所でホースをつなげ内部を陰圧にし、粉体が漏れないようにします。

陰圧にするためか気密性はそこまで必要ではないとの事なので、安心して引き受けることができました。気密性が必要な場合はお断りする可能性がございますがご了承ください(ただ、コーキングなどをお客様で塗り、気密性を確保されている方もおられます)

そして今回活躍したのが、1ヶ月かかってついに見つけたプリーツシェード。このような特注の内容に耳を傾けてくださった担当者様にも本当に感謝です。いろいろな方と製品を一緒に作り上げた感じがするような、そんな製品製作となりました。